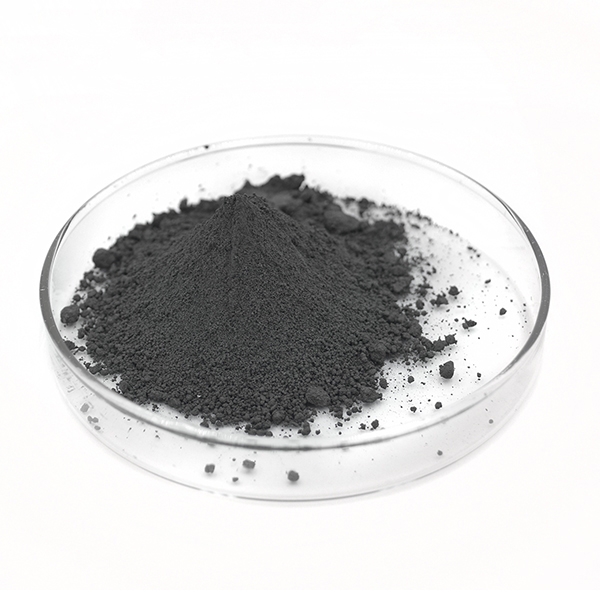

碳化钼(MoC)是一种重要的过渡金属碳化物,具有高熔点、高硬度、良好的导电性和耐腐蚀性等优异性能,广泛应用于硬质合金、催化剂、耐磨涂层和高温材料等领域。碳化钼的制备方法多种多样,主要包括直接碳化法、化学气相沉积法、溶胶-凝胶法、机械合金化法和水热合成法等。以下将详细介绍这些制备方法及其特点。

1. 直接碳化法

直接碳化法是蕞常见的碳化钼制备方法之一,其基本原理是通过高温下钼粉与碳源(如石墨、炭黑等)直接反应生成碳化钼。具体步骤如下:

原料准备:将钼粉和碳粉按一定比例混合均匀,通常碳的添加量略高于化学计量比,以确保完全反应。

球磨混合:将混合后的粉末进行球磨,以提高混合均匀性。

高温碳化:将混合粉末置于高温炉中,在惰性气氛(如氩气或氮气)下加热至1200°C至1600°C,保温数小时。高温下,钼与碳发生反应生成碳化钼。

冷却与收集:反应结束后,自然冷却至室温,收集产物。

直接碳化法的优点是工艺简单、成本低,适合大规模生产。但其缺点是反应温度高、能耗大,且产物中可能存在未反应的碳或钼,需要后续处理。

2. 化学气相沉积法(CVD)

化学气相沉积法是一种通过气相反应在基体表面沉积碳化钼薄膜的方法。其步骤如下:

前驱体选择:通常使用钼的卤化物(如MoCl₅)和碳氢化合物(如甲烷、乙炔)作为反应前驱体。

反应条件:将前驱体气体引入反应室,在高温(800°C至1200°C)和低压条件下,钼与碳在基体表面发生反应生成碳化钼薄膜。

产物收集:反应结束后,冷却并取出基体,得到碳化钼薄膜。

CVD法的优点是可以在复杂形状的基体上制备均匀的碳化钼薄膜,且产物纯度高。但其设备复杂、成本较高,适合制备高质量薄膜材料。

3. 溶胶-凝胶法

溶胶-凝胶法是一种通过溶液反应制备碳化钼粉末的方法。其步骤如下:

溶液制备:将钼盐(如钼酸铵)和碳源(如柠檬酸)溶解在溶剂中,形成均匀的溶液。

凝胶化:通过调节pH值或加热,使溶液逐渐凝胶化,形成钼-碳前驱体凝胶。

干燥与煅烧:将凝胶干燥后,在惰性气氛下高温煅烧,生成碳化钼粉末。

溶胶-凝胶法的优点是反应温度较低,产物粒径小且分布均匀。但其工艺复杂,适合制备纳米级碳化钼粉末。

4. 机械合金化法

机械合金化法是一种通过高能球磨使钼粉和碳粉发生固相反应生成碳化钼的方法。其步骤如下:

原料混合:将钼粉和碳粉按一定比例混合。

球磨反应:将混合粉末置于高能球磨机中,在惰性气氛下长时间球磨,使钼与碳在机械力的作用下发生反应。

产物收集:球磨结束后,收集粉末,得到碳化钼。

机械合金化法的优点是反应温度低,适合制备纳米级碳化钼粉末。但其缺点是球磨时间长,能耗较高。

5. 水热合成法

水热合成法是一种在高温高压水溶液中制备碳化钼的方法。其步骤如下:

溶液制备:将钼盐和碳源溶解在水中,形成均匀的溶液。

水热反应:将溶液置于高压反应釜中,在高温(200°C至300°C)和高压下反应数小时。

产物收集:反应结束后,冷却并过滤,得到碳化钼粉末。

水热合成法的优点是反应条件温和,产物粒径小且分布均匀。但其设备要求高,适合实验室规模制备。

6. 其他方法

除了上述方法外,还有一些新兴的碳化钼制备方法,如微波合成法、电化学合成法等。这些方法具有反应速度快、能耗低等优点,但仍处于研究阶段,尚未大规模应用。

总结

碳化钼的制备方法各有优缺点,选择合适的方法取决于具体的应用需求。直接碳化法适合大规模生产,CVD法适合制备高质量薄膜,溶胶-凝胶法和水热合成法适合制备纳米级粉末,机械合金化法适合低温反应。随着技术的进步,未来可能会出现更多高效、低成本的碳化钼制备方法。